Vexamos como funciona:

Wsombreiro éPress-fit?

Press-fit é un axuste por interferencia entre dúas partes no que unha parte é forzada a presión nun burato lixeiramente máis pequeno na outra.

Literalmente, é unha especie de axuste de interferencia.

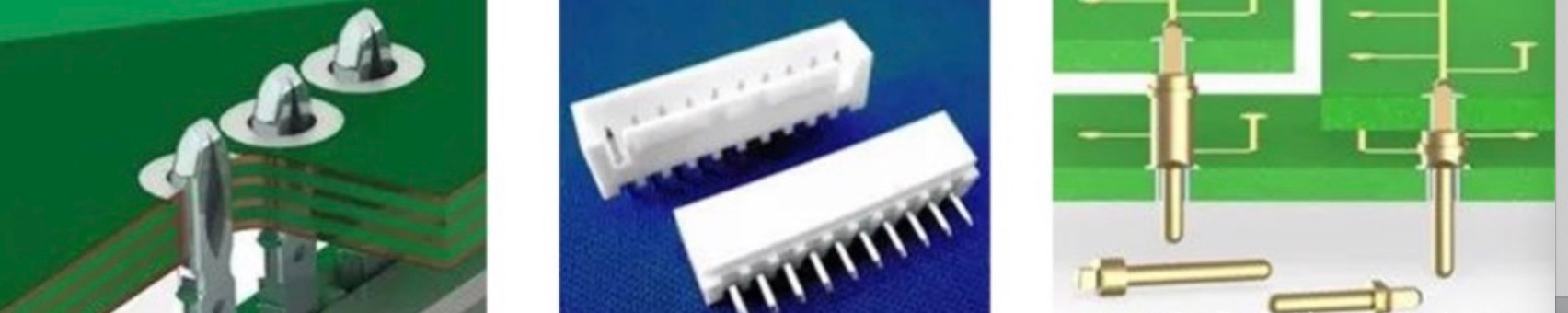

A tecnoloxía Press Fit úsase amplamente e a conexión no PCB é unha das súas aplicacións típicas.

Cando describimos en chinés, adoitamos usar termos diferentes como prensar, prensar e prensar.A industria úsase a miúdo para usar directamente "Axuste de prensa" para describir.O foco principal deste artigo tamén é a aplicación de axuste a presión na industria de PCB (varios pins de axuste a presión comúns).

Cales son as vantaxes de Press fit?

Os principais métodos para instalar pezas en PCB son a soldadura e a presión.Comparemos as vantaxes e os inconvenientes destes dous métodos de conexión con algúns datos convencionais.

| Soldadura | Press-fit | |

| consumo | 30-40 kW | 4-6 kW |

| ambiente | Soldadura aire e residencia | Sen residencia |

| custo | Necesitas PA, PPS | Non hai problema de temperatura reservada, use material de menor custo como PBT, PET, etc. |

| Equipamento | Gran investimento e gran custo de área | Baixo investimento e área de pequeno tamaño |

| Espazo dispoñible | 5-15 mm | 2 mm |

| Taxa de defectos | 0,05 apto | 0,005 apto |

A partir dos datos de comparación, podemos ver que Press fit é un método de conexión de PCB mellor que a soldadura en termos de certos indicadores de rendemento.Por suposto, a soldadura non é inútil, se non, non haberá tantos puntos de soldadura no PCB.Por exemplo, a soldadura adoita ter unha maior tolerancia para a tolerancia dimensional dos pinos e a conexión de soldeo é máis estable, non obstante, Press Fit é mellor en moitos indicadores de funcións.

Métodos comúns de deseño Press Fit

Antes de introducir o método de deseño, é necesario introducir dous termos de uso común:

PTH: orificio pasante chapado

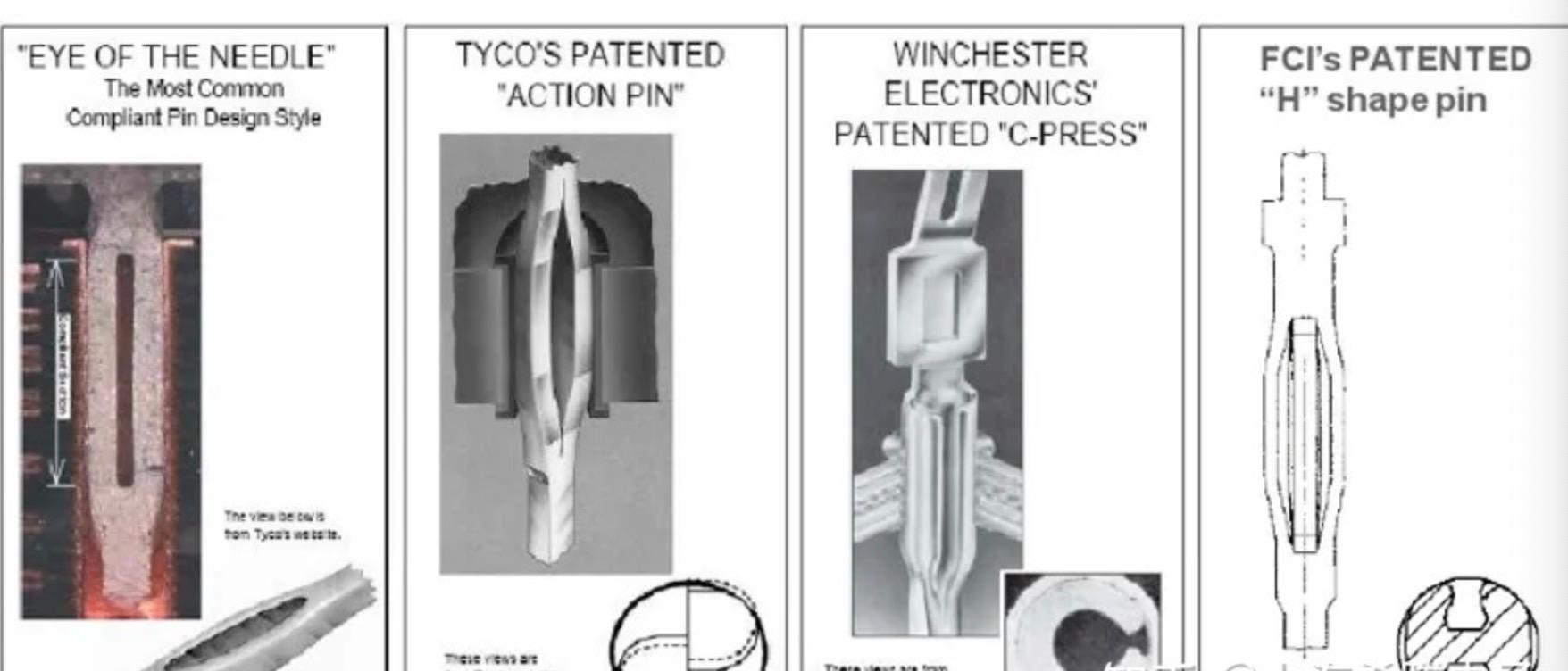

EON: Ollo da agulla

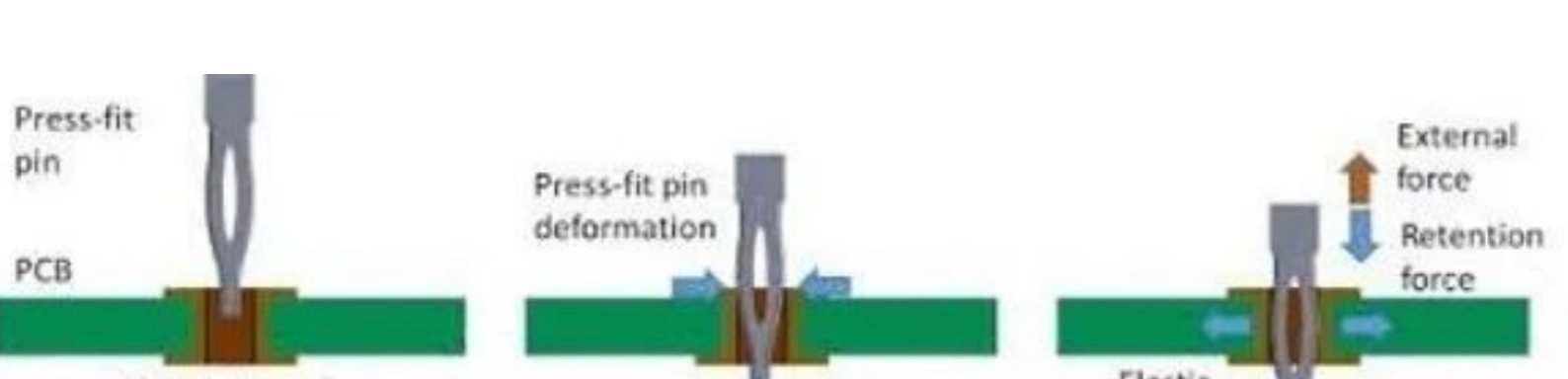

Actualmente, os pasadores que se usan en Press Fit son basicamente pasadores elásticos, tamén coñecidos como pasadores compatibles, que xeralmente teñen un diámetro maior que o PTH.Durante o proceso de montaxe, as pezas da agulla deformaranse, dando como resultado a superficie de conexión co PTH ríxido.En comparación coa agulla sólida, a agulla compatible pode permitir unha maior tolerancia á PTH.

A agulla do burato converteuse gradualmente na corrente principal do mercado.É sinxelo no seu deseño e pódese usar con patentes abertas.Aínda que non requira demasiado esforzo de deseño, tamén se pode usar con solucións de deseño preparadas, que teñen as características de baixa forza de inserción e alta forza de retención.

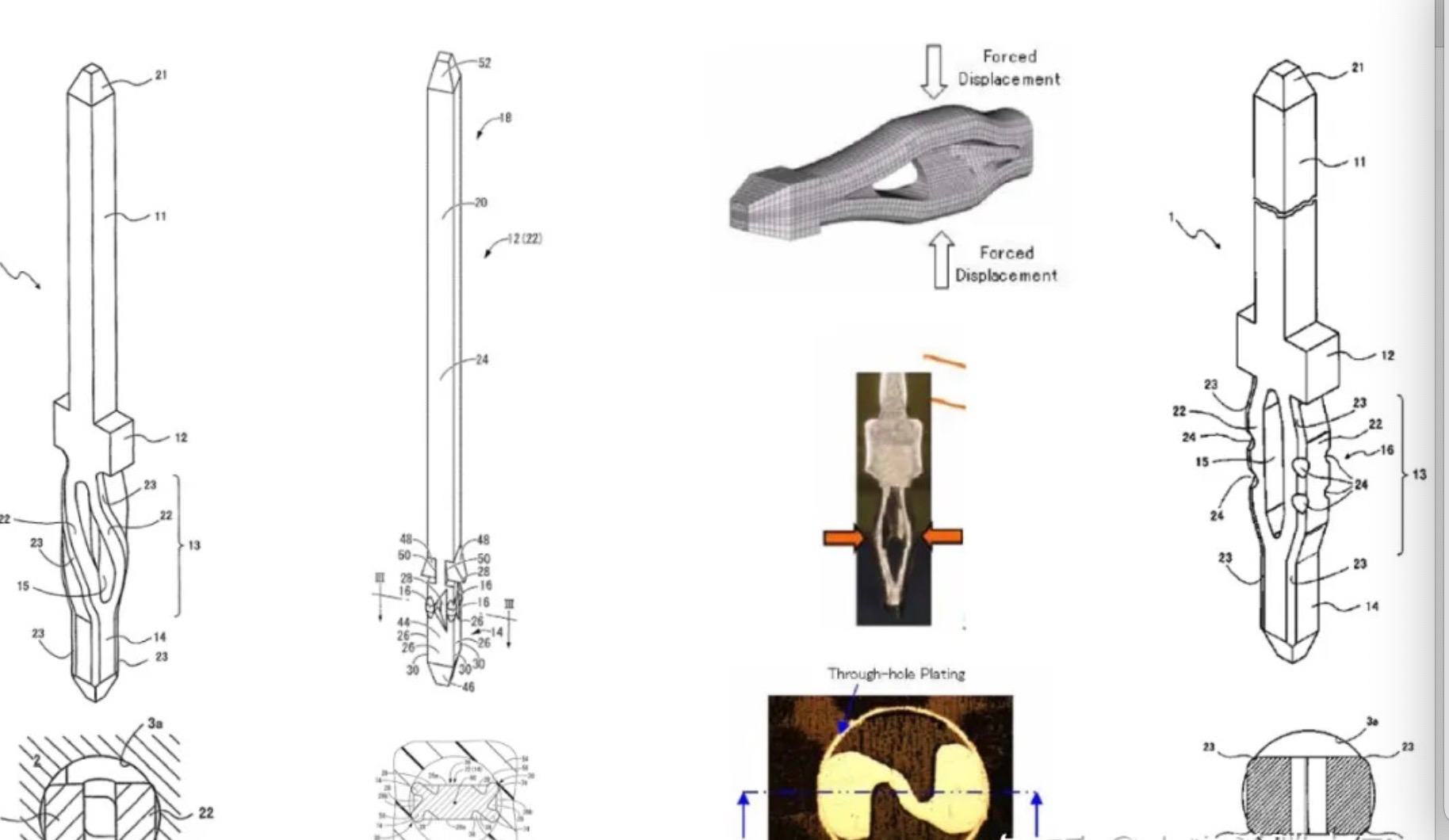

A figura anterior mostra varias estruturas comúns de pin/terminal.O primeiro é o esquema de deseño máis común.O esquema básico de deseño estenopeico é de estrutura sinxela, pero require unha alta simetría e localización;O segundo é o produto patentado de TE Company.Con base na estrutura estenopeica, ten un pouco máis de ángulo de rotación, que pode adaptarse a diferentes buratos.Non obstante, ten requisitos máis altos para o diámetro do burato e producirá unha certa forza de rotación no burato;A terceira é a patente anterior "C-PRESS" de Winchester Electronics, que se caracteriza por unha forma de C da sección transversal.As vantaxes son que a forza de presión é continua, a deformación de PTH é pequena e a desvantaxe é que o PTH cunha pequena apertura é difícil de conseguir;O último é o pin de contacto tipo H da empresa FCI.A vantaxe é que é fácil de controlar ao engarzar, pero a desvantaxe é que é difícil fabricar o pin de contacto.

Materiais comúns e proceso de fabricación

Os materiais comúns de Pin inclúen bronce de estaño (CuSn4, CuSn6), latón (CuZn) e cobre branco (CuNiSi), entre os que o cobre branco ten alta condutividade e a temperatura de uso pode superar os 150 ℃;O revestimento é xeralmente chapado mediante galvanoplastia ou recubrimento por inmersión en quente μ m + 1 μ M de Ni + Sn, SnAg ou SnPb, etc. Como se describiu anteriormente, a estrutura do Pin é diversa e o obxectivo final é producir un Pin con pequenas forza de presión e gran forza de suxeición nas condicións de fácil fabricación e baixo custo.

O material comúnmente usado de PTH é fibra de vidro + resina epoxi + folla de cobre, cun grosor> 1,6, e o revestimento é xeralmente estaño ou OSP.A estrutura da PTH é relativamente sinxela.En xeral, o número de capas de PCB é superior a 4. A apertura de PTH é xeralmente estrita e os requisitos específicos dependen do deseño do Pin.Xeralmente, o espesor do recubrimento de cobre é duns 30-55 μ m.O espesor da deposición de estaño é xeralmente > 1 μ m.

Análise do proceso de axuste/extracción a prensa

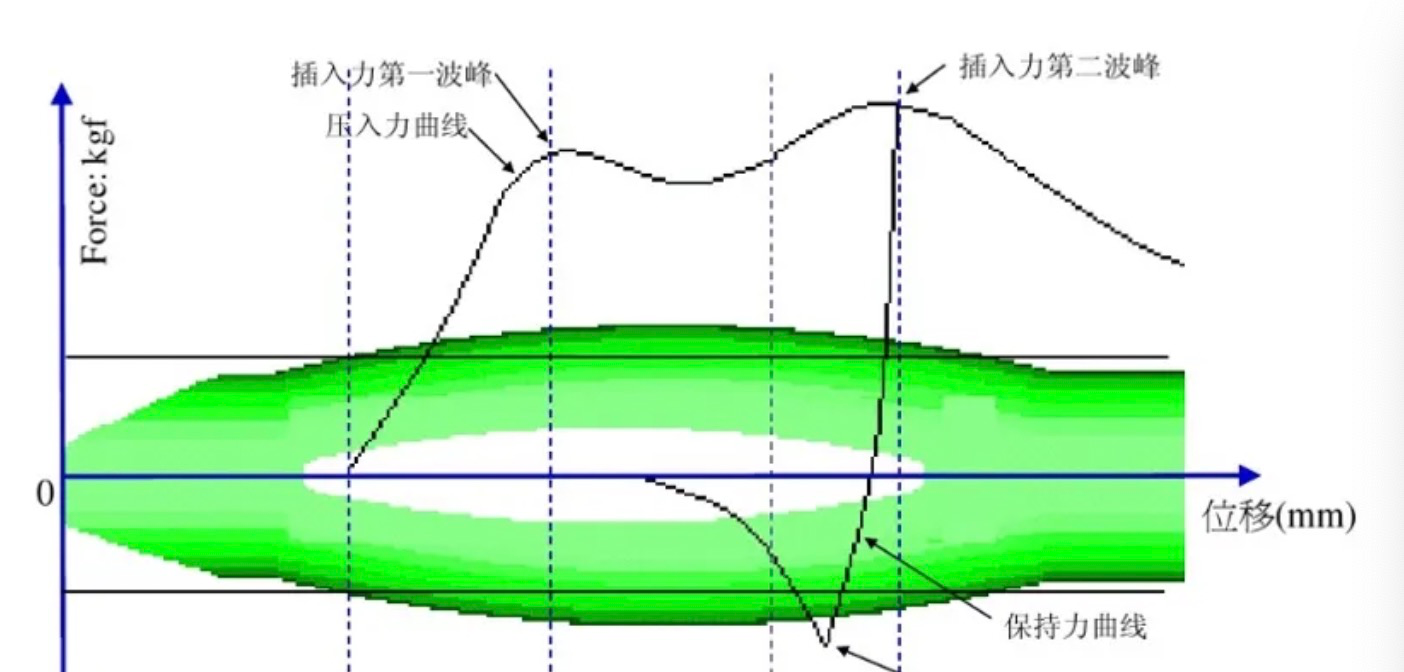

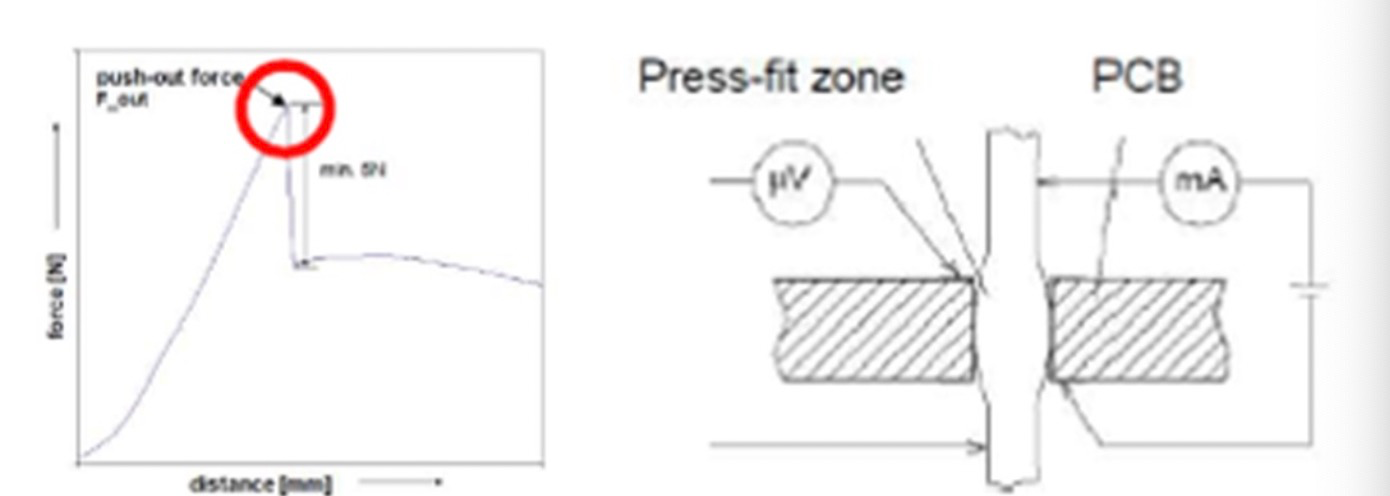

Tomando como exemplo a estrutura estenopeica máis común, como se mostra na figura seguinte, hai un cambio típico da curva de presión en todo o proceso de presión e extracción, que tamén está relacionado co deseño estrutural de Pin.

Preme en proceso:

1. Póñase o pin no burato e a punta entra sen deformación

2. O pin comeza a presionar, EON comeza a deformarse e o primeiro pico de onda aparece no proceso de prensado

3. O pin segue presionando, EON basicamente non ten máis deformación e a forza de presión diminúe lixeiramente

4. O Pin segue presionando cara abaixo, provocando unha maior deformación e o segundo pico da onda

Aparece no proceso de prensado

Dentro de 100 segundos despois de que se complete o encaixe de prensa, a forza de retención caerá rapidamente, cunha caída de aproximadamente un 20%.Haberá diferenzas correspondentes segundo os diferentes deseños de pin;24 horas despois do montaxe a prensa, o proceso de soldadura en frío de Pin e PTH está basicamente completado.

Isto é causado polas propiedades físicas do metal, e hai pouco espazo para mellorar.Pódese verificar se a forza de retención final cumpre os requisitos de deseño do produto mediante a proba de forza de expulsión.

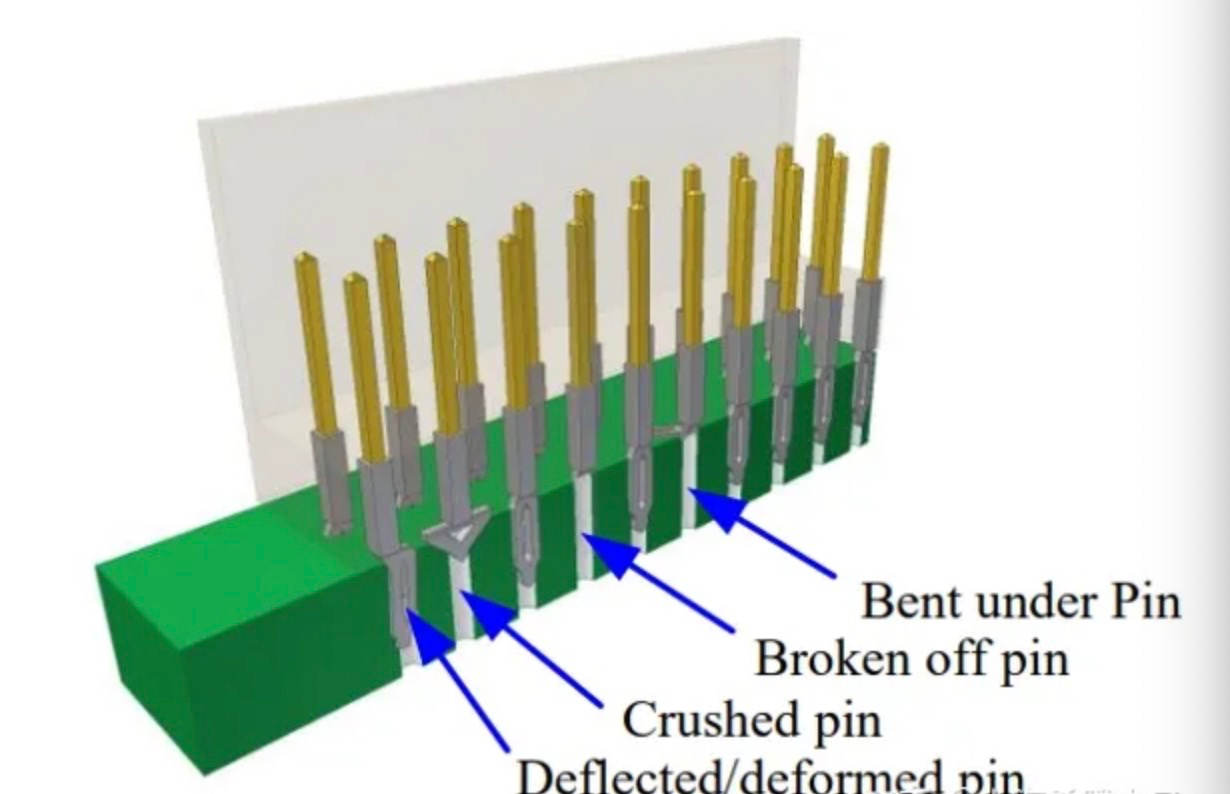

2. Algúns modos de fallo durante a inserción do Pin

Como se mostra na seguinte figura, o pasador pode deformarse, esmagar, esmagar, fracturar e dobrarse durante a inserción.

Estes son os posibles modos de falla do pin de contacto durante o proceso de axuste de prensa.Dado que o pin de contacto debe inserirse no PTH, é moi probable que non se poida detectar visualmente despois de presionar e que o dano da resistencia mecánica non se detecte a través da proba de rendemento eléctrico.

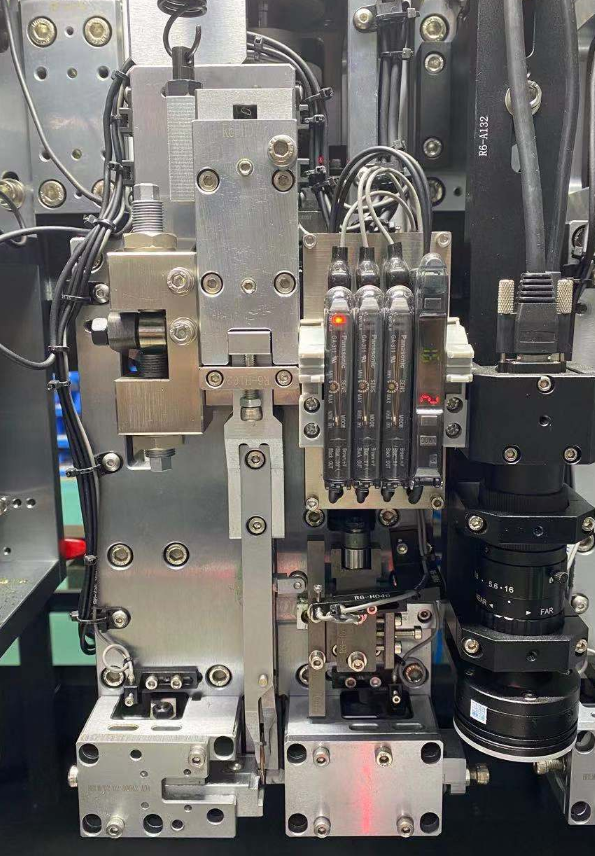

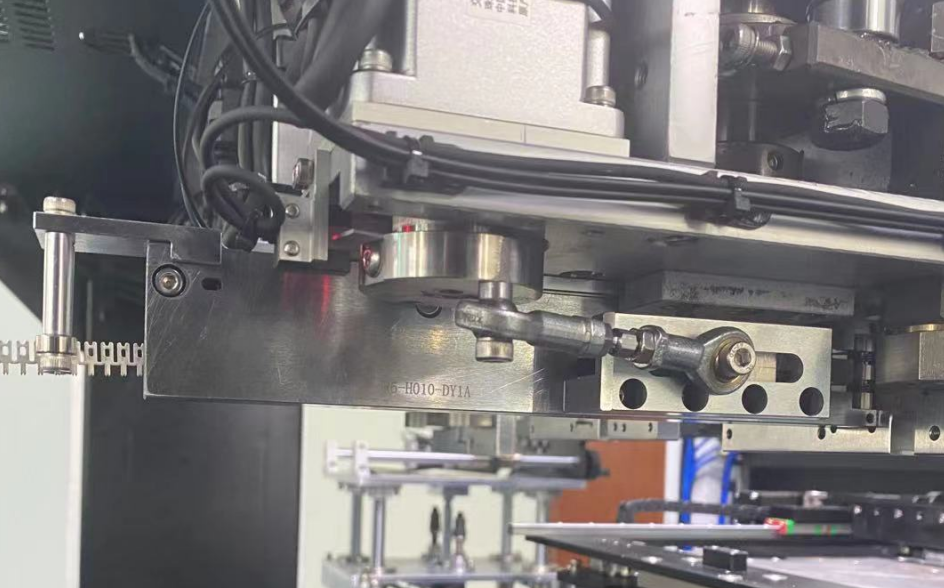

Estes modos de falla deben ser monitorizados durante o proceso de montaxe da prensa.PROMESS ofrece corredores de curvas, ventás, valores máximos e mínimos e outros métodos de seguimento para garantir que todo o proceso de axuste de prensa de cada pin sexa controlable e fiable.Podes ver de novo a visualización do caso no vídeo.PROMESS ofrece solucións de control de procesos 100% de alta precisión para garantir que todos os produtos que saen da fábrica estean libres de produtos defectuosos. O control do proceso tamén pode reducir ata certo punto os residuos industriais da placa PCB e reducir o custo de produción.

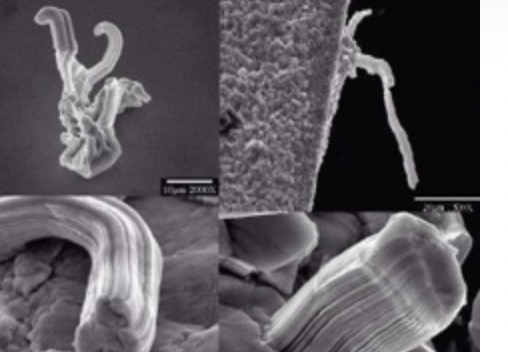

3. Curtocircuíto

Na superficie do estaño puro, o estrés promoverá o crecemento de Whisker de estaño, o que provocará un curtocircuíto do circuíto na tarxeta de circuíto impreso, poñendo en perigo a función do módulo.As directrices de deseño para reducir o crecemento dos bigotes de estaño inclúen a redución da forza de inserción e a redución do grosor da superficie de estaño.

Os materiais de revestimento PTH comúns inclúen cobre, prata, estaño, etc

Como resolver o problema dos bigotes de lata?

Durante o prensado, a forza de prensado non debe ser demasiado grande, que é o control do proceso de prensado.Despois do prensado, pódese realizar a inspección de mostras e observaranse os bigotes de lata durante 12 semanas.

4. Circuíto aberto

Efecto chorro/pull down:

Durante o proceso de prensado no Pin, a placa de circuíto impreso pode estar danada mecánicamente.Se a fricción é demasiado grande, a superficie da placa de circuíto rascarase, a fricción aumentará e, finalmente, o PTH será expulsado pola fase.Reducir a presión tamén pode evitar o efecto chorro.

Efecto blanqueador/delaminado:

Durante o montaxe en prensa, cada estrutura de capa da placa de circuíto impreso será espremer.Se a forza aplicada é demasiado grande ou o PTH non é estable, a placa de circuíto impreso pode estar delaminada.Despois dun período de tempo, a humidade entrará nas fendas da placa de circuíto impreso, o que resultará nun rendemento de illamento reducido.

Estes dous problemas pódense controlar ata certo punto durante o proceso de encaixe de prensa controlando a forza de prensado.Despois de completar o encaixe de prensa, o produto tamén se pode inspeccionar mediante unha proba de resistencia de contacto e análise metalográfica.A proba de resistencia ao contacto pódese usar como un elemento de proba de rutina e a propia análise metalográfica é destrutiva para o produto, polo que se pode realizar unha inspección de mostraxe regular.

Métodos comúns de proba de fiabilidade do produto

Un dos métodos de detección comúns é a proba de envellecemento e o outro é a proba de características de conexión

O envellecemento consiste en simular o estado despois de moito tempo de uso mediante equipos de proba.Os métodos de envellecemento comúns inclúen:

1. Lavado quente: - 40 ℃ ~ 60 ℃, cambio continuo durante 30 minutos

2. Alta temperatura: 125 ℃, 250 horas

3. Secuencia climática: 16 horas de alta temperatura → 24 horas de calor e húmido → 2 horas de baixa temperatura →

4. Vibración

5. Corrosión por gas: 10 días, H2S, SO2

A proba é principalmente para probar a forza de empuxe e o rendemento eléctrico.

Os métodos comúns inclúen:

1. Forza de expulsión (forza de suxeición): > 20 N (segundo os requisitos de deseño do produto)

2. Resistencia de contacto: < 0,5 Ω (segundo os requisitos de deseño do produto)

Hora de publicación: 10-nov-2022

Youtube

Youtube