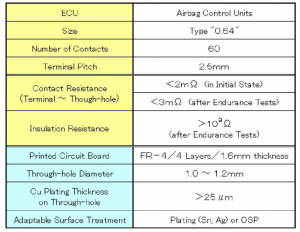

A. Resumo de especificacións

A especificación do conector de axuste a presión que desenvolvemos é

resumidos na táboa II.

Na Táboa II, "Tamaño" significa o ancho de contacto masculino (o chamado "Tamaño da pestana") en mm.

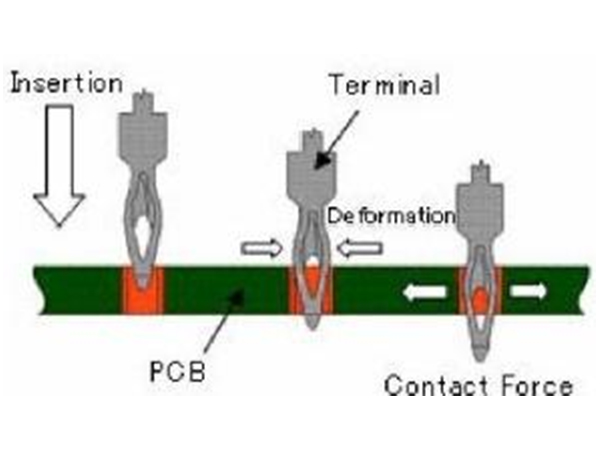

B. Determinación axeitada do alcance da forza de contacto

Como primeiro paso do deseño do terminal de axuste a presión, debemos

determinar o rango axeitado de forza de contacto.

Para este fin, os diagramas de características de deformación de

os terminais e os orificios pasantes están debuxados esquemáticamente, como se mostra

na figura 2. Indícase que as forzas de contacto están nun eixe vertical,

mentres que os tamaños das terminais e os diámetros dos orificios pasantes están no

eixe horizontal respectivamente.

C. Determinación da forza mínima de contacto

A forza de contacto mínima determinouse por (1)

representando a resistencia de contacto obtida despois da resistencia

ensaios en eixe vertical e a forza de contacto inicial en horizontal

eixe, como se mostra na figura 3 esquemáticamente, e (2) atopando o

forza de contacto mínima que garante a resistencia de contacto sendo

inferior e máis estable.

É difícil medir a forza de contacto directamente para a conexión a presión na práctica, polo que obtímolo do seguinte xeito:

(1) Inserción de terminais en orificios pasantes, que teñen

varios diámetros máis aló do rango prescrito.

(2) Medir o ancho do terminal despois da inserción desde o

mostra de corte transversal (por exemplo, ver a figura 10).

(3) Convertendo o ancho do terminal medido en (2) en

forza de contacto utilizando a característica de deformación

diagrama do terminal obtido realmente como se mostra en

Fig. 2.

Dúas liñas para a deformación terminal significan unhas para

tamaños de terminal máximo e mínimo debido á dispersión

proceso de fabricación respectivamente.

Táboa II Especificación do conector que desenvolvemos

Está claro que a forza de contacto xerada entre

terminais e buratos ven dada pola intersección de dous

diagramas para terminais e orificios pasantes da figura 2, que

significa o estado equilibrado de compresión terminal e expansión do orificio pasante.

Determinamos (1) a forza de contacto mínima

necesario para facer a resistencia de contacto entre terminais e

aínda que buratos máis baixos e máis estables antes/despois da resistencia

probas para a combinación de tamaños mínimos de terminais e

diámetro máximo do orificio pasante e (2) a forza máxima

suficiente para garantir a resistencia de illamento entre adxacentes

orificios pasantes supera o valor especificado (109Q para isto

desenvolvemento) seguindo as probas de resistencia para o

combinación de tamaños de terminal máximos e mínimos

diámetro do buraco pasante, onde o deterioro do illamento

A resistencia é causada pola absorción de humidade

área danada (delaminada) en PCB.

Nas seguintes seccións, os métodos empregados para determinar

as forzas de contacto mínima e máxima respectivamente.

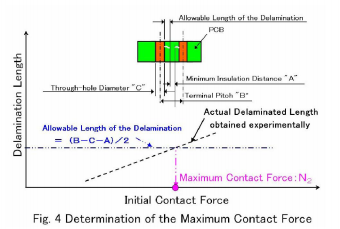

D. Determinación da forza máxima de contacto

É posible que as delaminacións interlaminares no PCB induzan

a baixada da resistencia de illamento a altas temperaturas e en

unha atmosfera húmida cando está sometida a unha forza de contacto excesiva,

que se xera pola combinación do máximo

o tamaño do terminal e o diámetro mínimo do orificio pasante.

Neste desenvolvemento, a forza de contacto máxima permitida

obtívose do seguinte xeito;(1) o valor experimental do

a distancia mínima de illamento permitida "A" no PCB foi

obtido experimentalmente con antelación, (2) o permitido

a lonxitude de delaminación calculouse xeométricamente como (BC A)/2, onde "B" e "C" son o paso terminal e o

diámetro de orificio pasante respectivamente, (3) a delaminación real

a lonxitude en PCB para varios diámetros de orificios pasantes foi

obtido experimentalmente e representado na lonxitude delaminada

diagrama de forza de contacto inicial, como se mostra na figura 4

esquemáticamente.

Finalmente, determinouse así a máxima forza de contacto

para non exceder a lonxitude permitida de delaminación.

O método de estimación das forzas de contacto é o mesmo que

indicado no apartado anterior.

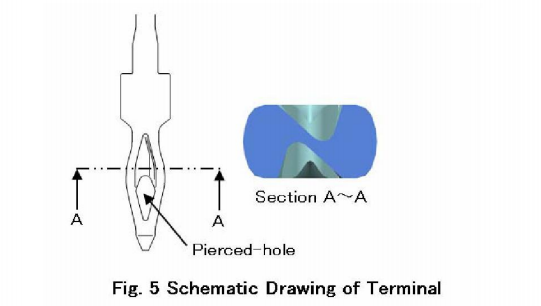

E. Deseño de forma de terminal

A forma do terminal foi deseñada para xerar

forza de contacto adecuada (N1 a N2) no orificio pasante prescrito

rango de diámetro utilizando elementos finitos tridimensionales

(FEM), incluíndo o efecto da deformación preplástica

inducir na fabricación.

En consecuencia, adoptamos un terminal, con forma de

"Sección transversal en forma de N" entre os puntos de contacto preto do

inferior, que xerou unha forza de contacto case uniforme

dentro do intervalo de diámetros de orificio pasante prescrito, con a

perforado preto da punta que permite o dano do PCB

reducido (Fig. 5).

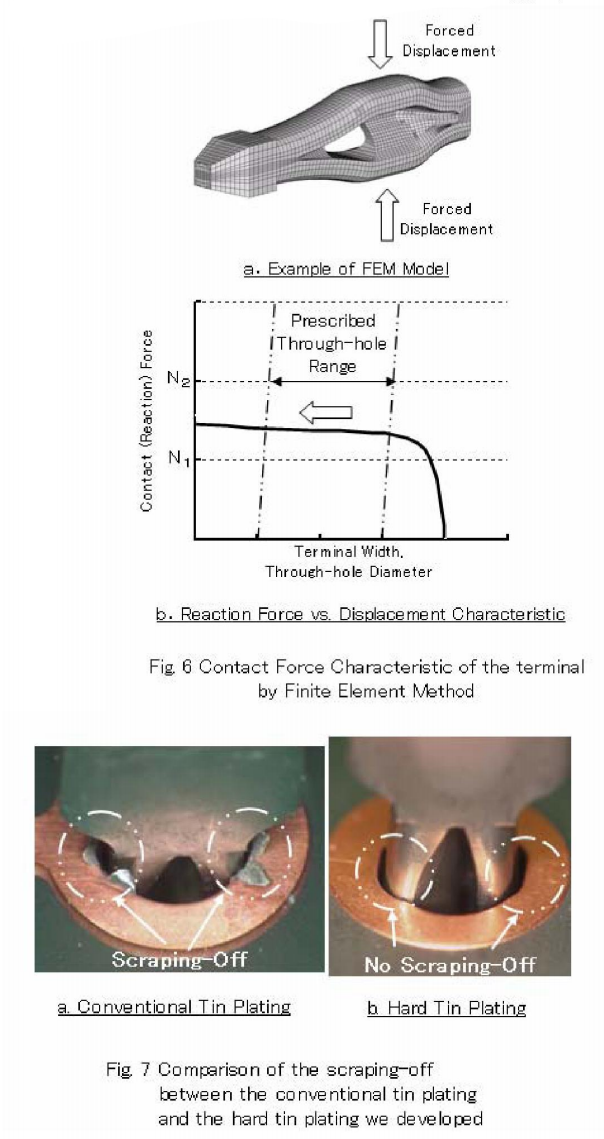

Na figura 6 móstrase un exemplo do tridimensional

Modelo FEM e forza de reacción (é dicir, forza de contacto) vs

diagrama de desprazamento obtido analíticamente.

F. Desenvolvemento da latadura dura

Existen varios tratamentos de superficie para previr a

oxidación de Cu en PCB, como se describe en II - B.

No caso de tratamentos superficiais de chapado metálico, como

estaño ou prata, a fiabilidade da conexión eléctrica de axuste a presión

tecnoloxía pódese garantir pola combinación con

Terminais convencionais de revestimento de Ni.Non obstante, no caso de OSP,débese utilizar estaño nos terminais para garantir a longa duracióntermo fiabilidade da conexión eléctrica.

Non obstante, o estañado convencional nos terminais (para

exemplo, de 1 ltm de espesor) xera o raspadode estañodurante o proceso de inserción do terminal.(Foto. "a" na Fig. 7)

e este raspado probablemente induce curtocircuítos conterminais adxacentes.

Polo tanto, desenvolvemos un novo tipo de lata dura

chapado, que non leva a que se raspe ningún estaño eque garante a fiabilidade da conexión eléctrica a longo prazosimultaneamente.

Este novo proceso de chapado consiste en (1) estaño extrafino

chapado en chapa inferior, (2) un proceso de calefacción (reflujo de estaño),

que forma a capa de aliaxe metálica dura entre o

revestimento inferior e estañado.

Porque o residuo final de estañado, que é a causa

de raspado, nos terminais faise extremadamente fino e

distribúese de forma non uniforme na capa de aliaxe, sen raspadodeEstaño foi verificado durante o proceso de inserción (Foto "b" enFig. 7).

Hora de publicación: Dec-08-2022

Youtube

Youtube